单通道

多通道

一、产品优点

石油化工、化学合成、生物化工、能源、环保等

二、典型应用场景

※ 石油化工领域,用于催化裂化、加氢精制等;

※ 化学合成领域,用于聚合、药物合成等;

※ 生物化工领域,用于酶催化、细胞培养等;

※ 能源领域,用于燃料电池材料、太阳能电池材料制备。

三、特点

1. 以微反应技术为核心,快速催化剂装填技术,强化气液固传热,平衡时间短;

2. 催化剂快速筛选与性能优化设计,全流程自动化,无需人工参与;

3. 模块化设计,高度集成化、自动化,可实现24小时不间断自动控制操作,包括气体和液体连续出料;

4. 全流程控制:包括温度、压力、流量,实时监控,实验数据及时记录,全保存,可溯源,保证数据安全性;

5. 适用于气液固多相反应,可与多种分析仪器联动,进行在线/离线采样;

6. 除标准配置外,还可以定制化,满足不同催化剂填充量和物料处理量需求。

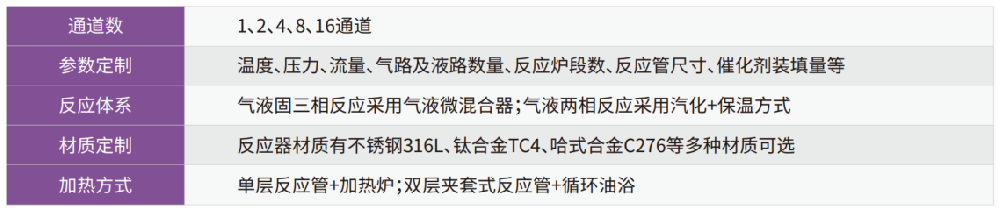

四、定制化

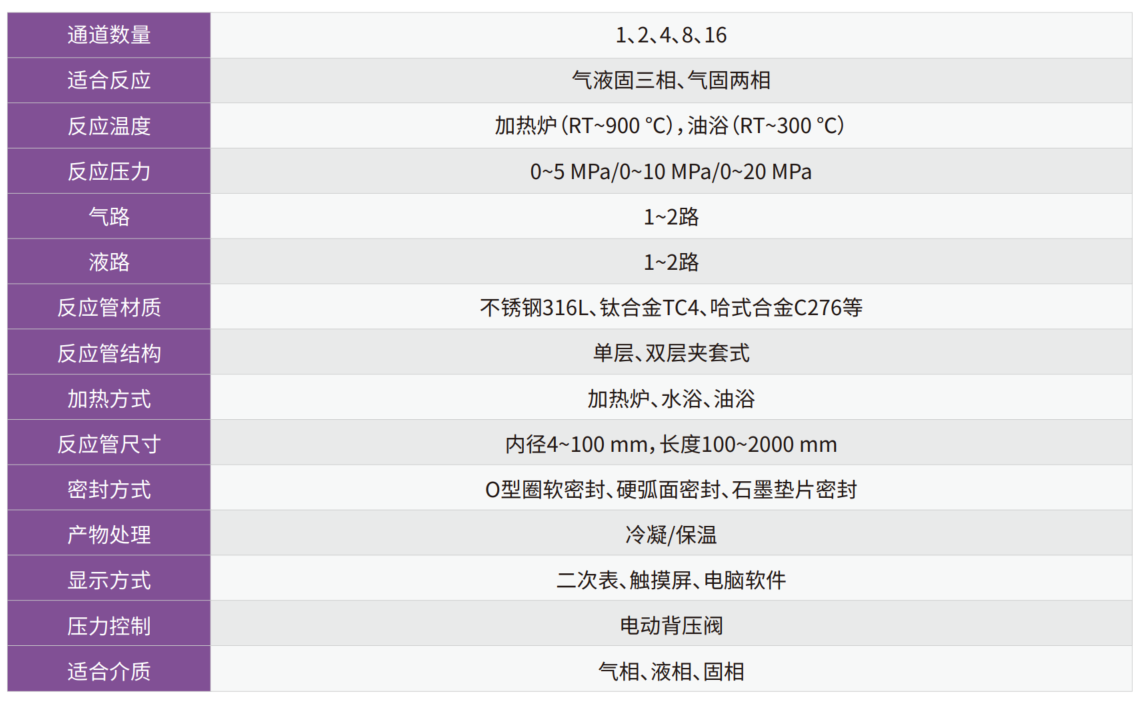

五、技术指标

六、技术优势对比

七、系统结构详解

八、供料单元

※气体进料:质量流量计精确控制流量,标定气体和量程可选择,也可以直接使用对应的气体发生器;

※液体进料:柱塞泵、连续注射泵进液,可选择316L、钛合金、合适合金C276材质。

九、预混系统

十、反应器

※材质:316L、哈氏合金C276、钛合金TC4、内衬石英管;

※密封方式选择:金属硬密封、O型圈软密封、石墨垫片;

※结构:单层+反应炉加热(RT~900 ℃);双层夹套式(RT~300 ℃)。

十一、产物保温

配备高温型电动背压阀,管道全程保温,反应产物可以在全保温的状态下实现物料的在线分析,特别适用于低沸点 液体物料在保温汽化状态下进行在线分析

十二、产物在线分析

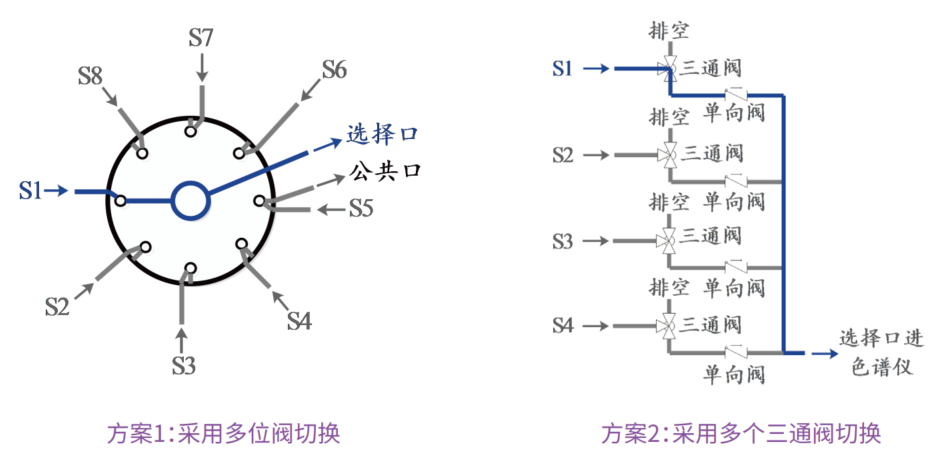

可根据客户需求提供多种解决方式

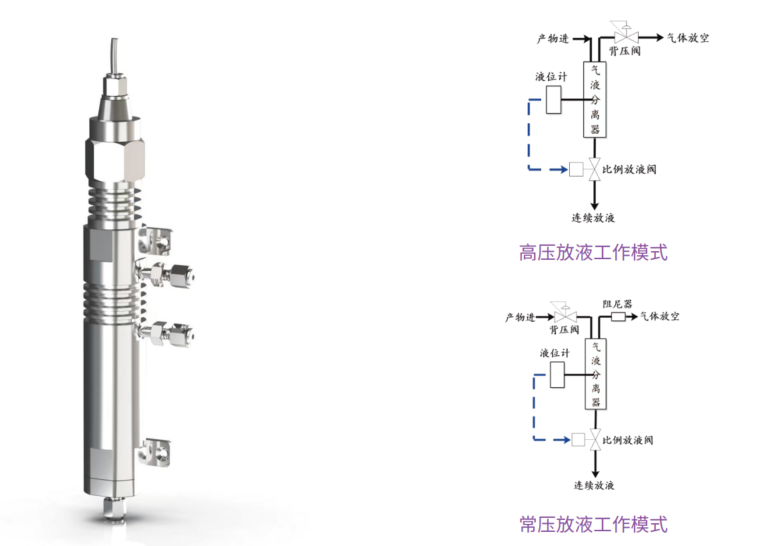

十三、全自动气液分离器

※气液分离器容积:~5 ml,可以是单层或双层结构,可外接循环泵;

※气液分离器内置电容式液位计,可实时检测气液分离器内液体的高度,液面检测高度:0-100%;

※下端配备放液比例阀,通过内置电容式液位计检测不同的液位高度来反控放液比例阀的状态,实现气液分离器 中液体的自动连续放液,无间断;控制液面高度:10-95%,液面高度最小分辨率:±0.5 mm;

※两种工作模式:高压放液工作模式更适合气液固三相反应,常压放液工作模式更适合气固反应(液体汽化)。

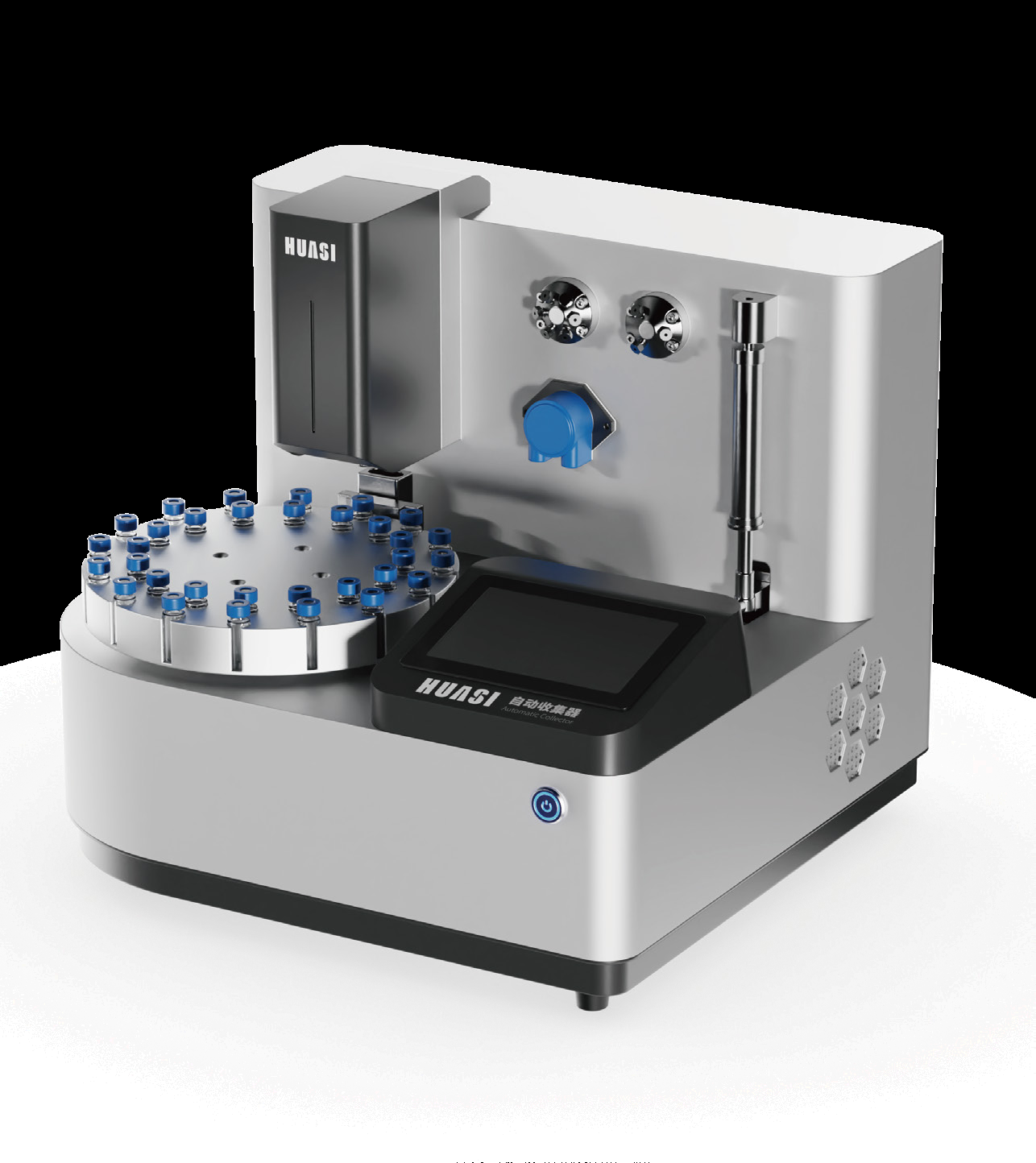

十四、自动液体收集器

※适用于液体产物的连续收集和离线分析;

※可与全自动催化剂评价装置联用,也可单独使用;

※标准款:不带自动清洗;拓展款:带自动清洗;

※带光学自动检测液面高度功能,实现样品的定量采集,可设置样品采集的定量体积,当达到该设定体积时,则转 动下一个样品瓶用于采集;

※采集样品采集位数:30位,可自行输入采集间隔,例如10分钟、20分钟采集一个样品,便于过夜分析;

※采用四通切换阀进行流动清洗方式,避免样品交叉污染,在取样状态时,四通切换阀切换状态至产物液体采集至 样品瓶中,在等待状态时,四通切换阀切换状态至产物液体排空至废液瓶中;

※定时采样与催化剂筛选条件相关联技术参数,可设置采集样品的采集间隔以及一次液体采集瓶的采样体积,可 进行关联操作,实现连续采样操作;

※采样瓶规格:0.5~1.5 ml (带盖、带密封垫,防止溶剂挥发),采样范围:0.3-1.0 ml (可自行设置)。

十五、电动背压阀

功能和特点

※ 电动背压调节器用于过压泄流,精密稳定入口压力;

※ 活塞式传输,压力控制精准,保持系统压力稳定;

※ 实时压力显示,根据预设压力值自动调节压力;

※ 最大前端控制压力:3000 psi(20.6 MPa) ;

※ 量程规格:5-500 psi(0.03-2.75 MPa),5-800 psi(0.03-5.51 MPa),10-1500 psi(0.07-10.3 MPa), 20-3000 psi(0.14-20.6 MPa);

※ 安装测试压力:气体介质1.1倍的量程压力,液体介质1.5倍的量程压力;

※ 工作温度:-20 ℃~120 ℃;

※ 阀体螺纹:5/16-24UNF内螺纹;

※ 进口/出口:3 mm、1/8“、6 mm、1/4”不锈钢管;

※ 通讯协议:RS485 Modbus;

※ 显示:触控屏;

※ 电源:220 VAC±10%,50/60 Hz;

※ 尺寸:143×172×349 mm(长*宽*深)。

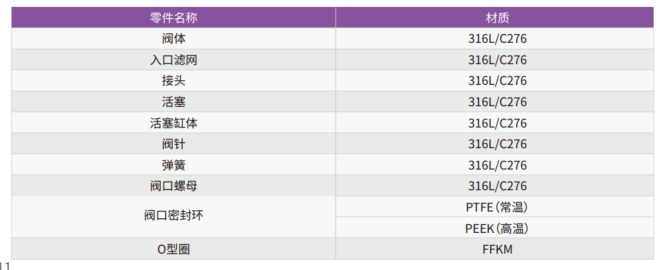

接触介质零件